BMW-Kreislaufwirtschaft: Ein BMW ist in die Einzelteile zerlegt – erstaunlich viel davon kann bereits recycelt werden. Bild: BMW Group

«We turn things around» – so lautet ein Leitspruch von BMW. Gemeint ist damit das Thema Kreislaufwirtschaft, das inzwischen von zentraler Bedeutung geworden ist in der Autoindustrie. Das Ziel dabei ist klar: Die CO₂-Emissionen müssen runter, und zwar in jedem Bereich. Die BMW Group optimiert jeden Geschäftszweig und darin jedes Detail. «Jedes Fahrzeug, jeder Prozess, jedes Gebäude verursacht über den Lebenszyklus hinweg CO₂», erklärt Roberto Rossetti, der bei BMW den Bereich Entwicklung Gesamtfahrzeug-Lebenszyklus verantwortet. «Je genauer wir die Stellen kennen, an denen Emissionen anfallen, desto besser können wir Einsparungen planen.»

Das Ziel? Am Ende alle Produkte komplett recyceln

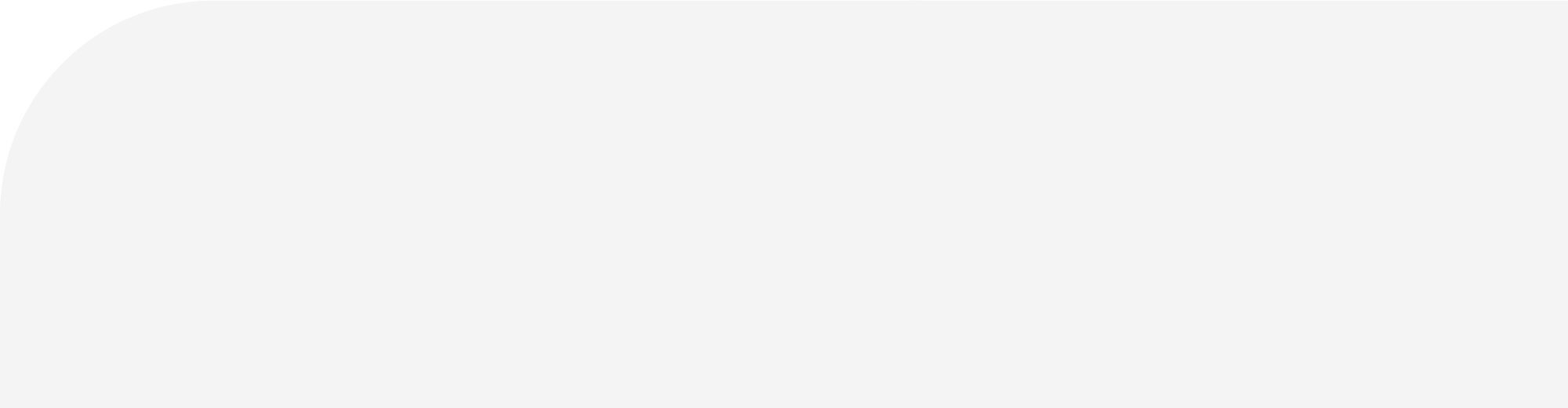

Auf die Fahrzeuge bezogen, die die BMW Group mit ihren Marken BMW, MINI, Rolls-Royce und BMW Motorrad herstellt, bedeutet das nicht nur die Transformation hin zu Elektromobilität, die Verwendung von möglichst vielen nachhaltigen Materialien und Sekundärstoffen sowie die sehr aufwendige Arbeit an der grünen Lieferkette. Entscheidend ist auch eine möglichst hohe Recycling-Quote des Fahrzeugs, damit am Ende des Lebenszyklus möglichst viel davon zurück in den Kreislauf geführt werden kann. «Denn die Ressourcen auf unserem Planeten sind begrenzt, irgendwann gehen sie aus», führt Rossetti aus. «Wenn wir also die Wirtschaft als solche in Gang halten wollen, müssen wir auf Dauer zu einer Kreislaufwirtschaft kommen, die auf Basis bereits vorhandener Materialien funktioniert.» Deshalb sei es das Ziel von BMW, alle Produkte am Ende komplett recyceln zu können. «Rezyklate können wir erneut nutzen, genau wie industrielle Reststoffe, zum Beispiel Metallverschnitte.»

So verwendet die BMW Group in ihren Fahrzeugen immer mehr nachhaltige Materialien – etwa Textilien aus recycelten PET-Flaschen oder aus Fischernetzen, die aus dem Meer gefischt wurden. Die BMW-Zukunft bedeutet auch Recycling und natürliche Rohstoffe. Auch bei kritischen Stoffen wird kräftig recycelt. In der grossen Traktionsbatterie des Elektro-SAVs BMW iX stecken beispielsweise bis zu 50 Prozent recycelter Nickel, das Akkugehäuse besteht zu 30 Prozent aus wiederverwertetem Aluminium. Über alles gesehen besteht ein BMW im Schnitt zu knapp 30 Prozent aus wiederverwerteten Materialien, dieser Anteil soll auf 50 Prozent gesteigert werden.

Ein BMW 4er Gran Coupé wird im Recycling- und Demontage-Zentrum in Unterschleissheim huckepack genommen: Täglich werden hier 40 – 50 Fahrzeuge recycelt. Bild: BMW Group

Recycling-Quote von 85 Prozent vorgeschrieben

Bei der Kreislaufwirtschaft geht es aber auch um Stoffe, die nach einem Autoleben wiederverwendet werden können. Für moderne Autos sind eine Recycling-Quote von 85 Prozent sowie eine Verwertungsquote von 95 Prozent vorgeschrieben – BMW übertrifft diese Werte bereits. Zwar fliesst nicht alles, was aus einem Auto zurückgewonnen werden kann, wieder zurück in die Autoproduktion, kann aber für andere Produkte und Anwendungen verwertet werden.

Wie dieser Recycling-Prozess bei einem modernen Auto funktioniert, zeigt ein Besuch in Unterschleissheim bei München. Hier betreibt die BMW Group ein eigenes Recycling- und Demontage-Zentrum (RDZ). In dieser Anlage verwertet der bayerische Premiumhersteller Autos, die am Ende ihres Lebenszyklus angekommen sind, zerlegt sie in ihre Einzelteile, sortiert aus und führt die Materialien wieder zurück in den Materialkreislauf. Dabei handelt es sich neben Kundenautos auch um vom Werk eingesetzte Fahrzeuge wie etwa Testwagen aus der Entwicklung oder Prototypen, die nicht in den Verkauf gelangen dürfen. Und wichtiger noch: Im RDZ von BMW werden laufend neue Recycling-Verfahren entwickelt. Das dabei gewonnene Know-how fliesst direkt in die Fahrzeugentwicklung ein, um die Recyclingfähigkeit neuer Modelle bereits bei der Konstruktion zu optimieren.

Bis zu 10’000 Autos pro Jahr verwertet

Pro Jahr werden so bis zu 10’000 Fahrzeuge im RDZ in Unterschleissheim verwertet, rund 1500 davon sind Elektroautos oder Plug-in-Hybride. Das bedeutet konkret: Pro Tag werden 40 bis 50 Autos vorne in das Recyclingwerk angeliefert und kommen hinten als kompakter Metallwürfel wieder heraus. Dazwischen durchlaufen die Fahrzeuge mehrere Zerlegungsschritte, bei denen die wiederverwendbaren Bauteile sowie Materialien, die für eine stoffliche Verwertung geeignet sind, identifiziert werden.

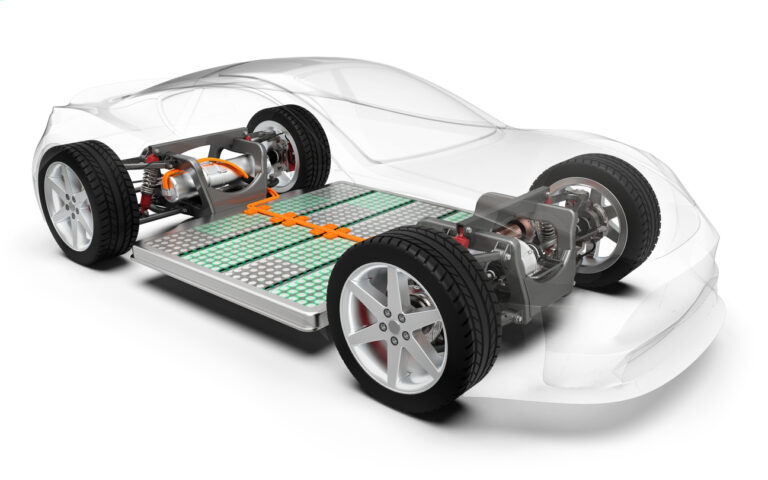

Ausbau einer Batterie bei einem Elektroauto: Über 90 Prozent der Traktionsbatterien können recycelt werden. Bild: BMW Group

Recycling bringt Geld, Entsorgung kostet

Viele Teile können direkt gerettet werden – Sitze beispielsweise verwendet BMW erneut in Prototypen und Entwicklungsfahrzeugen. Rund 2000 Tonnen Teile können so jährlich als Ersatzteile wiederverwendet werden. Für die stoffliche Verwertung werden pro Jahr rund 13’000 Tonnen Material zurückgewonnen. Das ist nicht nur gut für die Umwelt, sondern auch ein wirtschaftlicher Faktor. «Alles, was wir an Materialien herausbekommen, bringt Geld», weiss RDZ-Leiter Steffen Ammann. «Was als Konglomerat in die Entsorgung geht, kostet Geld.»

Den ersten Schritt des Zerlegungsprozess durchlaufen nur die Elektro- und Plug-in-Hybridfahrzeuge, bei denen als Erstes die Hochvoltbatterie ausgebaut werden muss. Die Akkus werden anschliessend zu einem externen Betrieb transportiert, wo entnommen wird, was noch verwendet werden kann. Und das ist erstaunlich viel. Über 90 Prozent der Traktionsbatterien können recycelt werden. «Die Seltenen Erden können wir fast vollständig erhalten», sagt Ammann. Der kleine Rest, der nicht wiederverwendet werden kann, wird geschreddert. Nachdem die Batterie demontiert wurde, gelangen die Steckerfahrzeuge zusammen mit allen anderen Fahrzeugen in den restlichen Entsorgungsprozess.

Die rund 35 pyrotechnischen Komponenten, die in einem modernen Auto verbaut sind, müssen gesprengt werden, bevor alle Flüssigkeiten abgelassen werden können. Tankinhalt, Öle, Wasser – rund 350’000 Liter Flüssigkeiten werden im RDZ von BMW jährlich aus Fahrzeugen geholt. Auch davon kann ein Teil weiterverwendet werden, insbesondere der Treibstoff, der Rest wird fachgerecht als Sondermüll entsorgt. Dann demontieren Mitarbeiter die Fahrzeugteile, die direkt weiterverwendet werden können, genauso wie Teile, die separat entsorgt werden müssen, etwa Xenonscheinwerfer. Der stetige technische Wandel stellt das RDZ vor Herausforderungen, weshalb laufend neue Recycling-Methoden entwickelt werden müssen. «Jede Technologie ist für uns handelbar», erklärt Zentrumsleiter Steffen Ammann. «Wir müssen uns nur rechtzeitig darauf einstellen können.»

BMW-Kreislaufwirtschaft: In BMW-Elektromodellen wie dem i4 wird ein hoher Anteil an Sekundärmaterialien verbaut. Bild: BMW Group

Es zischt, quietscht und knallt – am Ende bleibt ein Metallwürfel

In der letzten Halle des Recycling- und Demontage-Zentrum in Unterschleissheim wartet ein gelbes Ungetüm auf die ausgemusterten Autos – ein Bagger, der für den letzten Arbeitsschritt mit speziellen Werkzeugen und Fähigkeiten ausgestattet wurde. Er reisst mit fast schon chirurgischer Präzision Einzelteile aus dem Cockpit, zieht den Kabelbaum aus den Fahrzeugen heraus und wickelt ihn auf wie eine Gabel die Spaghetti. 20 bis 30 Kilogramm Kupfer kommen so je nach Modell pro Auto zusammen, die wieder in den Kreislauf geleitet werden. «Das erfordert sehr viel Fingerspitzengefühl, nur lange geschulte Mitarbeiter können das», kommentiert Ammann.

Dieser letzte Prozess geht rasch vonstatten, schon werden die Achsen herausgetrennt und der Motor herausgerissen – diese Teile werden separat recycelt, genauso wie andere Teile aus Aluminium. Das nunmehr an ein Gerippe erinnernde Auto landet schliesslich in einer grossen Presse. Es zischt, quietscht und knallt, bis am Ende ein kompakter Metallwürfel übrigbleibt. Dieser kleine Rest des Autos wird dann per Lkw zu einem externen Entsorgungsunternehmen gefahren und dort geschreddert. Der gesamte Ablauf dauert nur rund vier Stunden – danach existiert das Auto nicht mehr.

„Es geht erst richtig los bei der BMW-Kreislaufwirtschaft“

Das Recycling der Fahrzeuge sowie die Erforschung und Entwicklung von neuen Recyclingprozessen und der Wiederverwertbarkeit von Materialien ist ein wichtiger Teil auf dem Weg der BMW Group in die CO₂-Neutralität. Diese soll bis 2050 erreicht werden. Doch es ist nur ein Aspekt von vielen. «Eigentlich fängt die Arbeit gerade erst an und wir müssen viel in Gang bringen», meint Roberto Rossetti, der bei BMW den Bereich Entwicklung Gesamtfahrzeug-Lebenszyklus verantwortet. «Egal ob Kreislaufwirtschaft oder CO₂-Emission: Wir sind noch ziemlich am Anfang, jetzt geht es erst richtig los!»

Diesen Beitrag erstellte Go Green im Auftrag der BMW Group. Er enspricht den Nachhaltigkeitsanforderungen von Go Green.